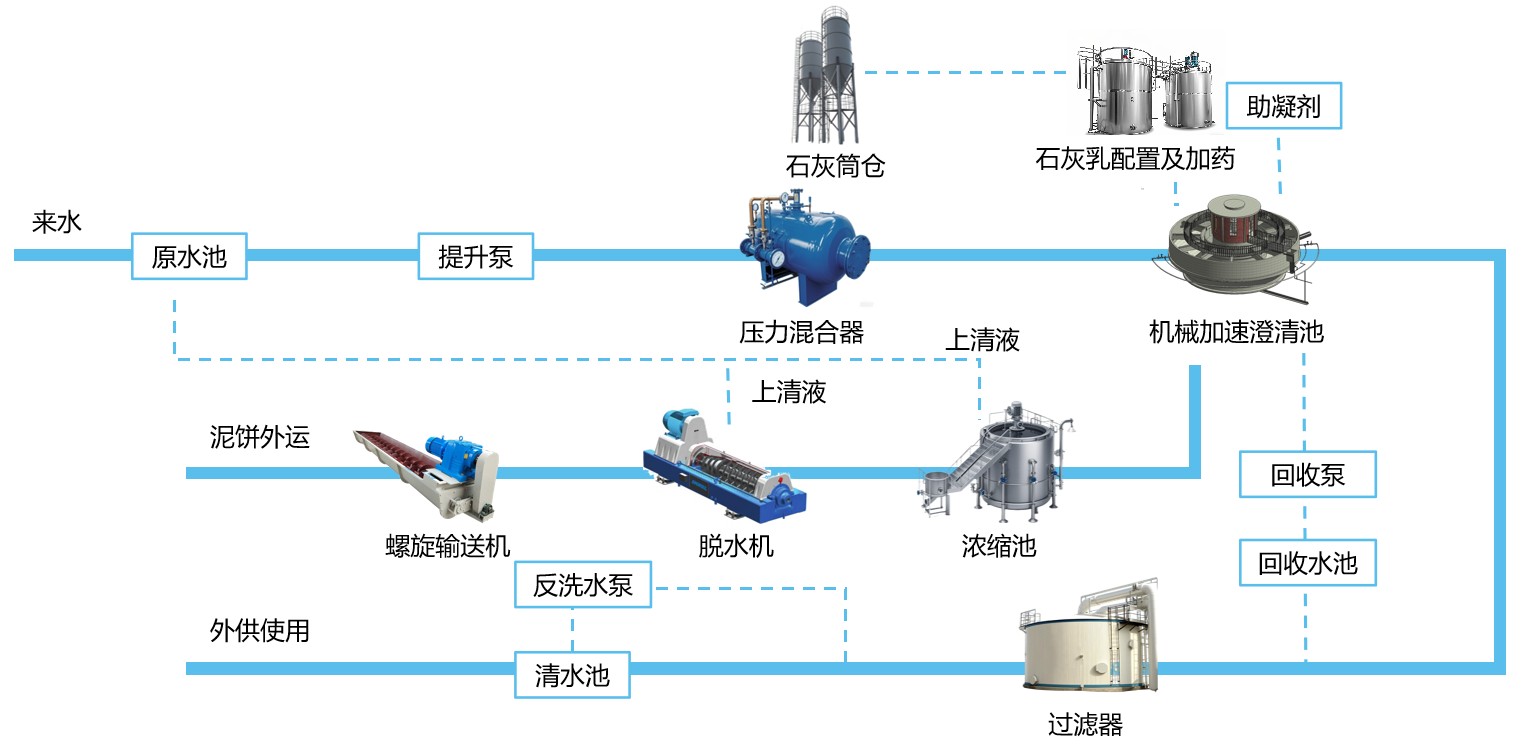

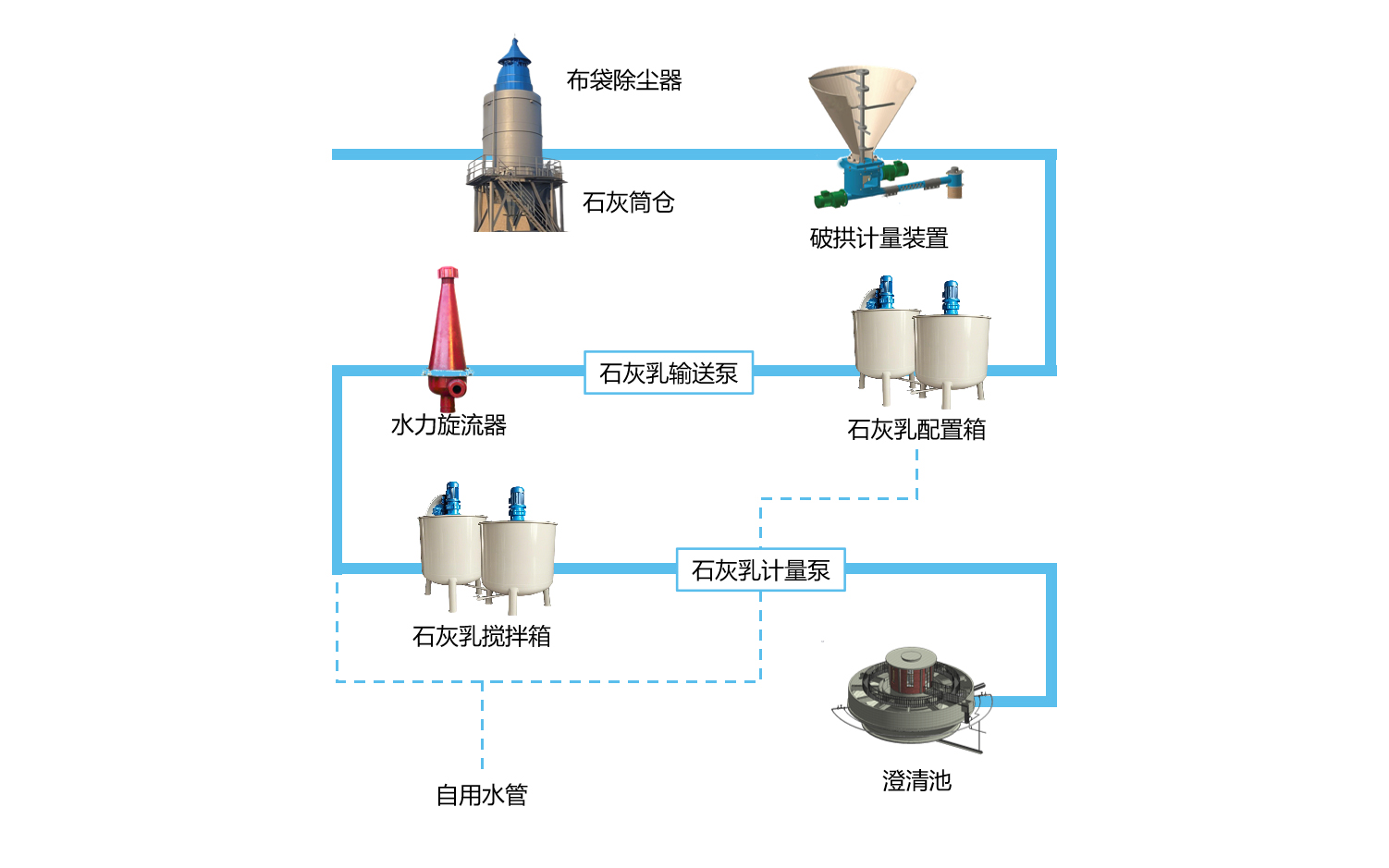

石灰ミルクの製造は、石灰ミルクの濃度を安定させるために容積計量方式を採用しています。石灰ミルクの製造、輸送、計量は自動プログラムによって制御されています。石灰ミルク混合タンクの液面は、高低間で自動的に維持されます。消石灰計量ホッパーの上部にはスライドゲートバルブが組み込まれており、石灰投入時の粉塵の溢れを防止します。このプロセスにより、粉塵の飛散や石灰ミルクの室内への溢れを完全に防ぐことができます。室内バッグフィルターがなくても、作業場を無塵に保つことができ、室内の衛生状態が大幅に改善されます。このシステムは統合モジュール設計を採用しており、正確な投与(誤差≤1%)、高効率の除塵(≥99.5%)、85%の節水を実現します。水質変動の大きいシナリオに適しており、従来のプロセスと比較して石灰の消費量を18~22%削減します。

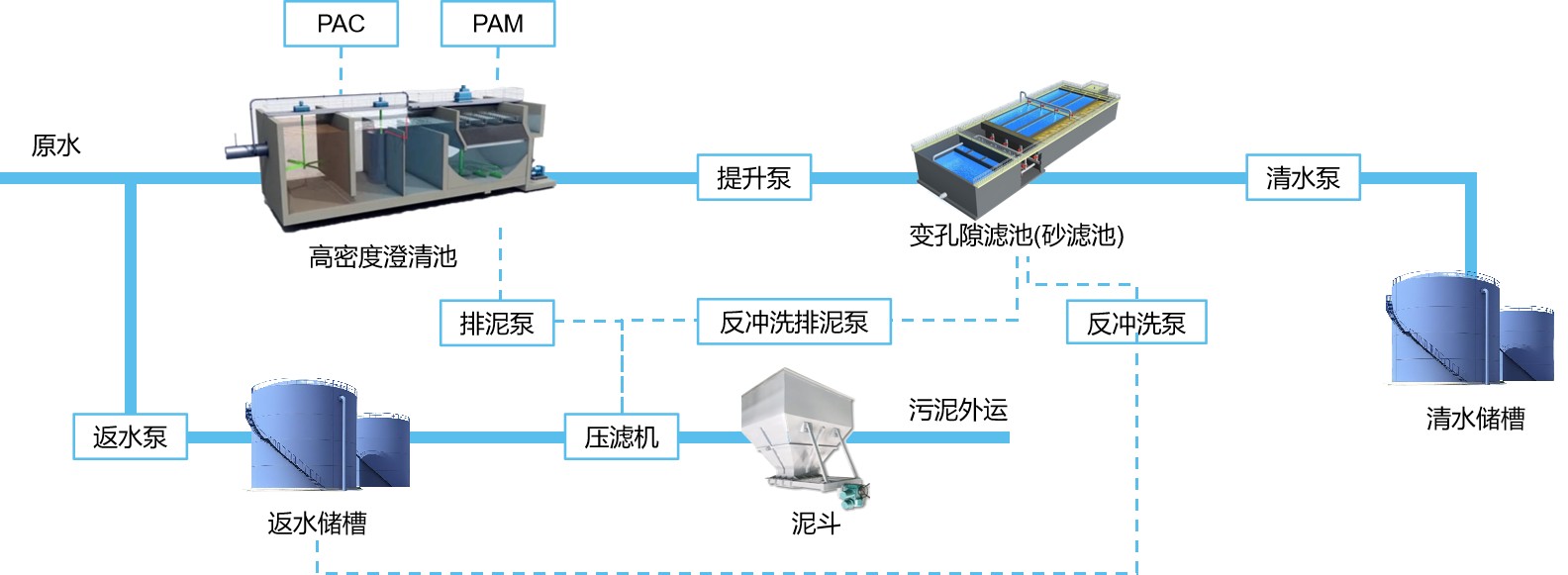

1、凝固剤および凝固助剤投与システム

凝集剤としては粉末状のポリマー鉄を使用し、凝集助剤としてはポリマーポリアクリルアミドを使用します。これらはいずれも、浄化槽前の加圧式ミキサーで投入されます。薬剤は流入水と均一に混合され、浄化槽に入ります。薬剤の投与量は、浄化槽の流量に応じてPID制御によって自動的に制御されます。

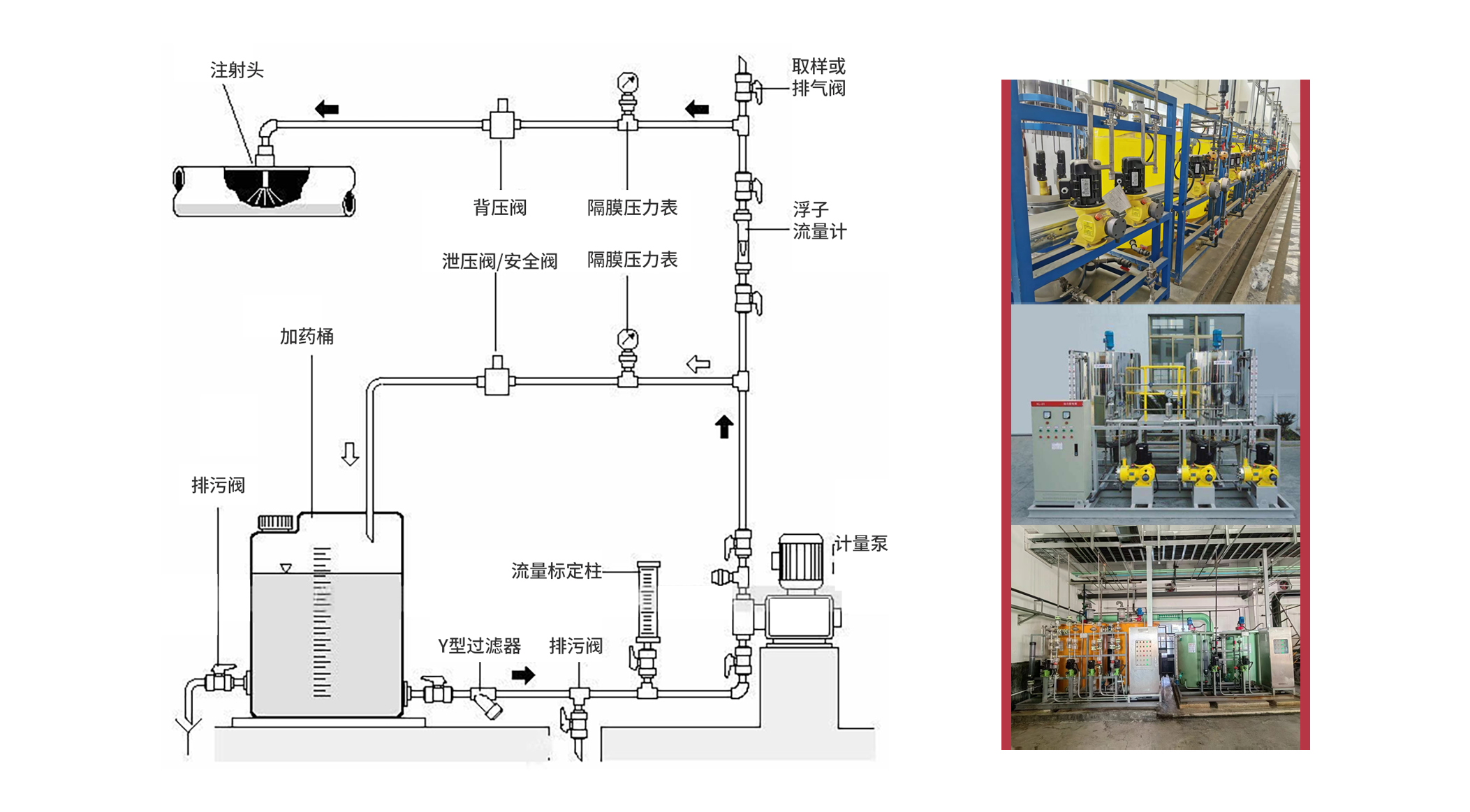

2. 二酸化塩素投与システム

複合二酸化塩素発生装置を選定し、添加点はフィルター出口の加圧式ミキサー末端に設置する。フィルターの長期停止中に微生物が繁殖する可能性があることを考慮し、フィルター入口ヘッダーにショック塩素添加点を設置する。

3. 濃硫酸注入システム

浄化槽処理水中の懸濁炭酸カルシウムは硫酸と接触すると溶解し、ろ過器前段の酸添加量が0.2~0.3 mmol/L増加します。従来、酸添加点をろ過器前段に設定する方法は、主に可変多孔度角型ろ過器において、後段ろ過システムにおけるろ材の凝集を防ぐ目的で採用されていました。本ろ過システムでは、ろ材の凝集の問題がない二室ろ過器を採用しているため、酸添加点はろ過器後段に設定されています。酸添加量は、圧力式ミキサー出口のpH値に応じてPID制御によって自動的に制御されます。utlet。