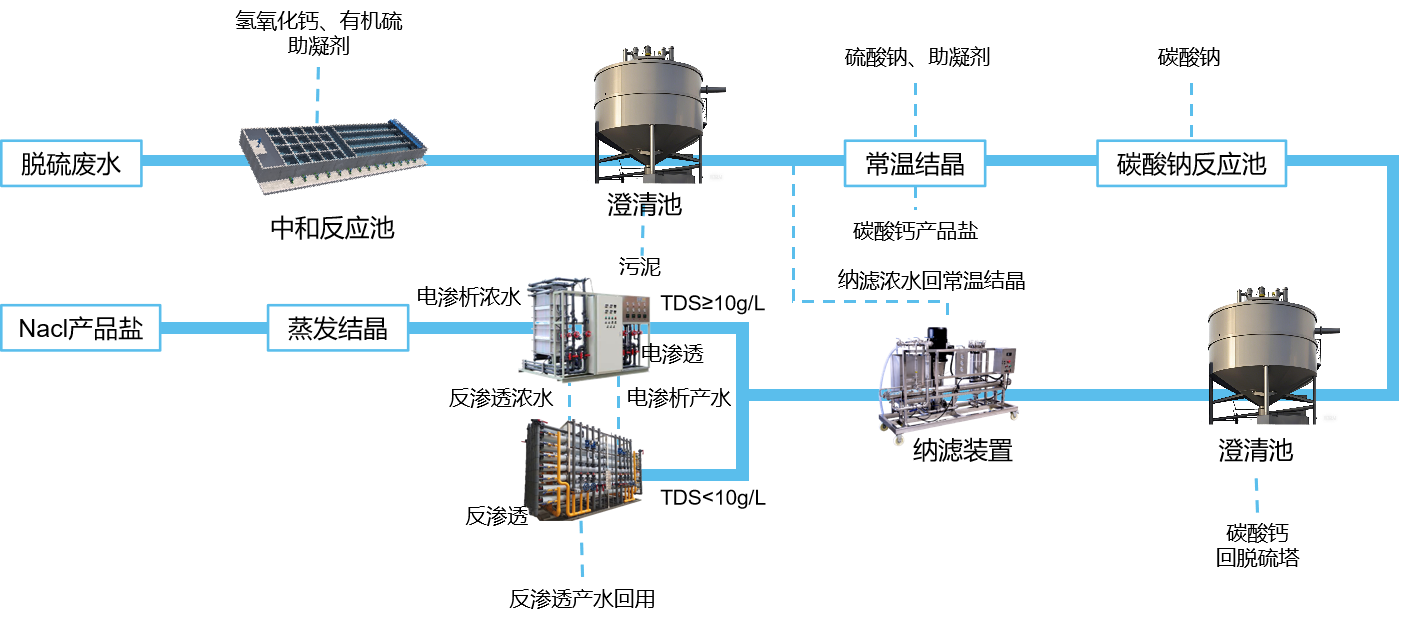

Diagrama de flujo del proceso

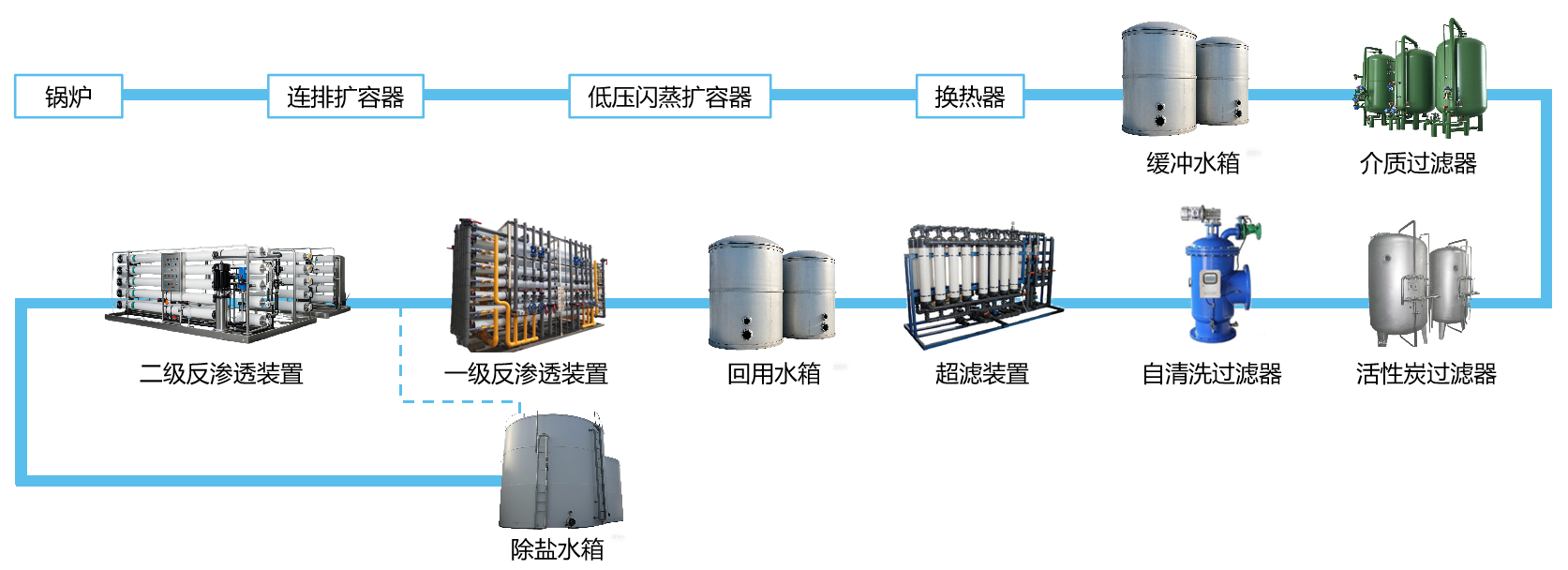

El agua de purga de la caldera se trata mediante un sistema de evaporación, un sistema de intercambio de calor, filtración multimedios, adsorción con carbón activado y ultrafiltración para eliminar sólidos en suspensión e impurezas. Se añaden productos químicos como carbonato sódico y fosfato para prevenir la formación de incrustaciones y la corrosión, lo que permite simultáneamente la estabilización de la calidad del agua y la reutilización de recursos. Esto reduce el desgaste del equipo y prolonga su vida útil. Gracias a la aplicación de un solo botón de arranque y tecnologías inteligentes, el sistema de tratamiento de aguas residuales de purga de la caldera logra mejoras significativas en eficiencia, precisión y sostenibilidad.

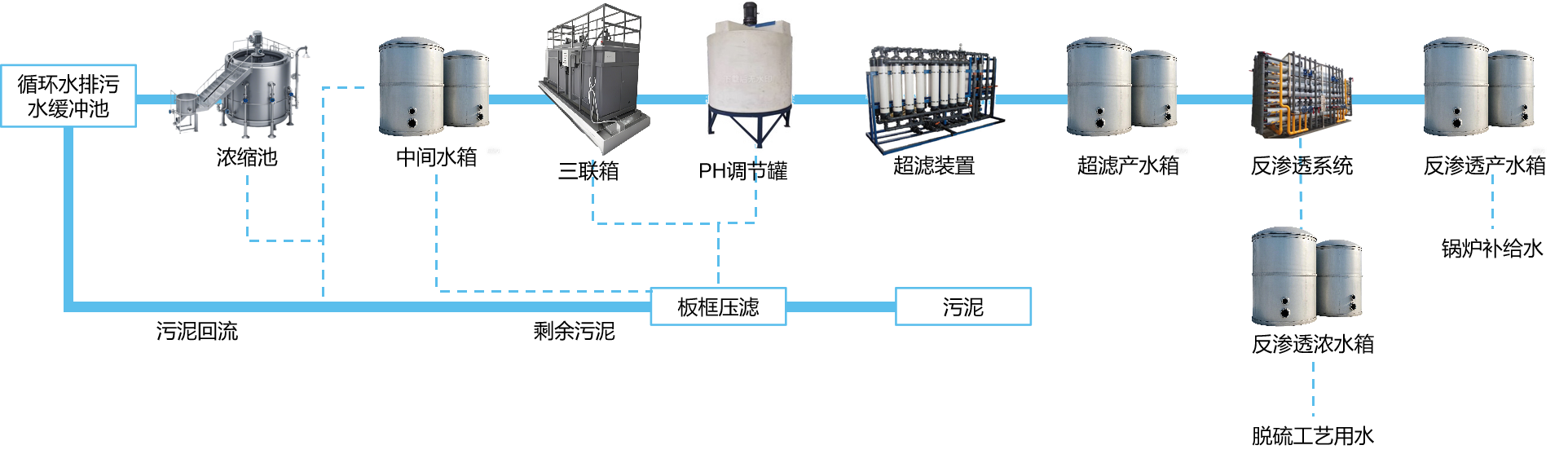

Las aguas residuales se someten a un pretratamiento de coagulación y sedimentación, combinado con ultrafiltración y separación por membranas de ósmosis inversa para purificar la calidad del agua, mejorar la eficiencia de la circulación y lograr el ahorro y la reducción del consumo energético. Mediante estos procesos, las aguas residuales del sistema de circulación de agua de la central eléctrica pueden reutilizarse y eliminarse eficazmente los contaminantes. El coste total es controlable y los beneficios ambientales son considerables. Esta es una tecnología de apoyo importante para lograr una central eléctrica ecológica.

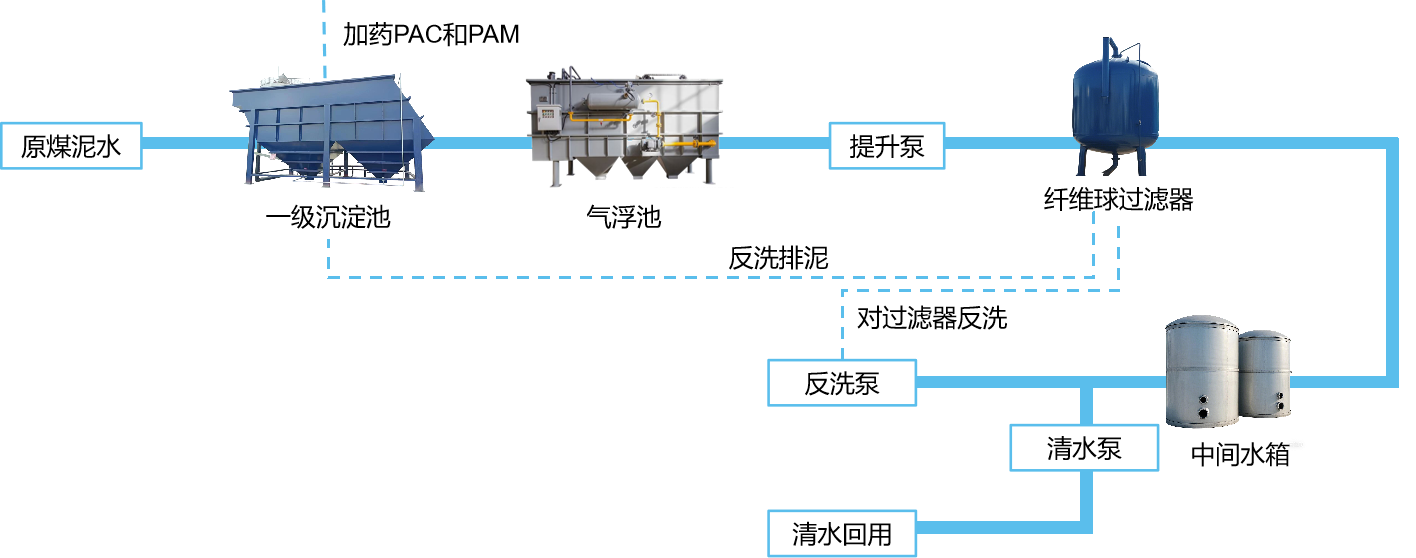

El proceso de tratamiento combina la sedimentación por coagulación y la flotación por aire disuelto para separar rápidamente el polvo de carbón y los sólidos en suspensión, complementado con filtración con bolas de fibra para una purificación avanzada. Este enfoque se caracteriza por una alta eficiencia de tratamiento, recuperación de lodos de carbón, menor turbidez y conservación de los recursos hídricos, lo que lo hace adaptable a las características de las aguas residuales con alta carga.

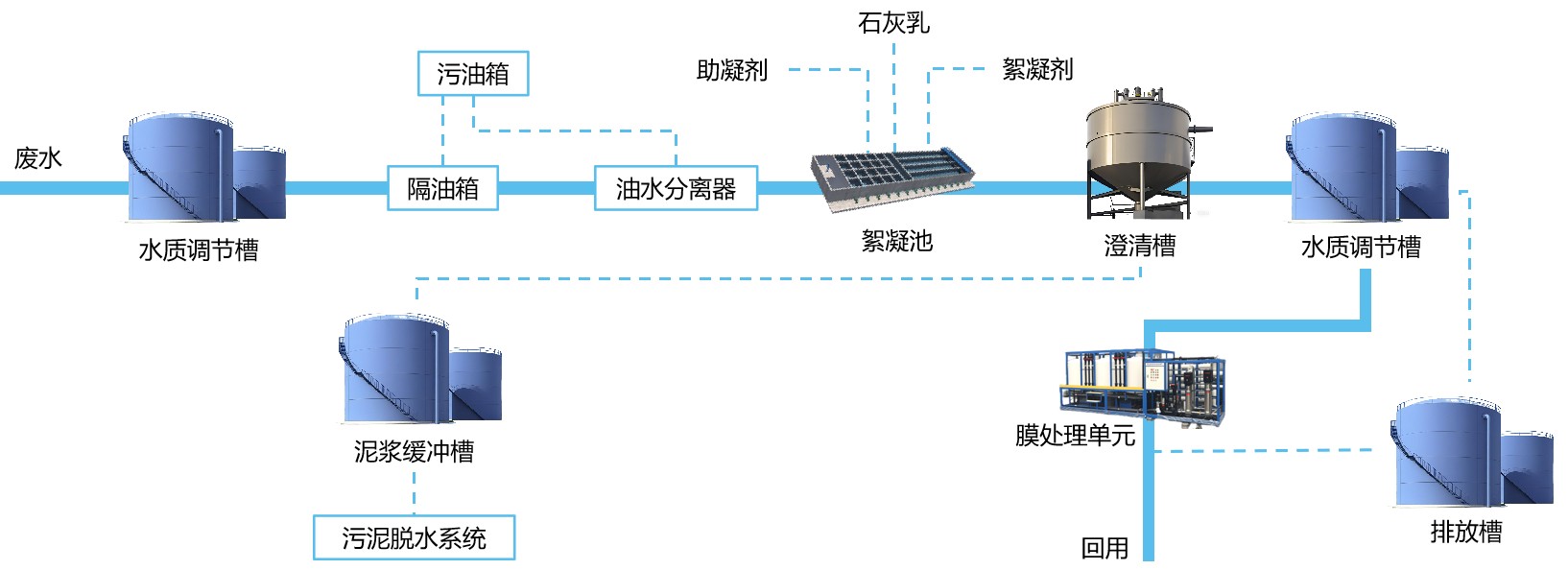

El proceso de tratamiento consiste en separar el petróleo flotante mediante un separador de petróleo, alterar la estructura del petróleo emulsionado mediante electrocoagulación y eliminar el petróleo residual mediante membranas de coagulación, sedimentación y ultrafiltración. Esto garantiza una separación completa del petróleo y el agua, así como la recuperación de recursos. El agua tratada puede reutilizarse o descargarse directamente tras cumplir las normas, lo que ofrece beneficios económicos y ambientales. Mediante la cuantificación de datos, comparaciones técnicas y estudios de caso, se demuestra sistemáticamente el avance y la viabilidad de esta tecnología de tratamiento de alta eficiencia.

Proceso 1: Reducción del volumen de concentrado + Evaporación de gases de combustión por derivación

1. Las aguas residuales de desulfuración primero se someten a concentración y reducción de volumen a través de evaporación de efecto múltiple a baja temperatura o concentración de calor residual, logrando una relación de concentración de más del 80%.

2. Las aguas residuales concentradas se tratan mediante evaporación de gases de combustión en derivación, donde se evapora toda el agua. El colector de polvo captura impurezas como las sales, junto con las cenizas volantes presentes en los gases de combustión.

Proceso 2: Pretratamiento + Generación de cloro electrolítico

1. Las aguas residuales de desulfuración se someten a un pretratamiento mediante coagulación, clarificación y filtración para garantizar que indicadores como los iones de fluoruro y los sólidos suspendidos cumplan con los requisitos para la generación de cloro electrolítico.

2. El agua pretratada se mezcla con agua de mar y se utiliza como agua cruda para la producción de cloro electrolítico, logrando la utilización total de los recursos de las aguas residuales de desulfuración.

Proceso 3: Pretratamiento + Separación y purificación de sales + Concentración + Cristalización

1. Pretratamiento: Proporciona agua de entrada de alta calidad con turbidez y dureza reducidas para los sistemas posteriores, lo que garantiza un funcionamiento estable y extiende los intervalos de limpieza del sistema.

2. Separación y purificación de sal: utiliza tecnologías como la nanofiltración multietapa para separar y purificar la salmuera concentrada en dos sales principales: NaCl y Na₂SO₄.

3. Concentración: Emplea membranas de alta presión, electrodiálisis, etc., para concentrar las sales, reduciendo el volumen de tratamiento para la cristalización y bajando los costos de inversión.

4. Cristalización: Utiliza tecnologías como MVR (recompresión mecánica de vapor) y cristalización por congelación para convertir NaCl y Na₂SO₄ en sales industriales sólidas.

Reserva Técnica

Centrado en la tecnología de cristalización por evaporación, el sistema abarca toda la cadena de pretratamiento, concentración y cristalización, integrando componentes altamente resistentes a la corrosión y algoritmos inteligentes. Alcanza una tasa de recuperación de aguas residuales ≥95% y una pureza de sal cristalina ≥98%, liderando la industria en indicadores técnicos.

1. Tecnologías de alta concentración de sal: membrana DTRO (tasa de recuperación ≥85 %), evaporador (material de aleación de titanio, resistente a la corrosión por Cl⁻);

2、Procesos de pretratamiento: tanque de presedimentación, tanque de tres compartimentos (control preciso de pH/ORP), clarificador;

3、Control inteligente: Dosificación química dinámica con IA (reduce significativamente los costos químicos).

Ventajas de la industrialización

El diseño modular acorta el ciclo de entrega a 120 días y reduce efectivamente los costos de procesamiento independiente y de operación y mantenimiento de componentes clave.

1、Entrega rápida: diseño modular + producción estandarizada + colaboración digital;

2. Ventajas de costos**: Diseño de cadena de suministro global + equipo de procesamiento inteligente avanzado global + diseño de IA asistido por computadora;

3、Servicio de circuito cerrado: Operación y mantenimiento durante todo el ciclo de vida (monitoreo remoto con IA, reducción sustancial en costos de operación y mantenimiento).

Productos relacionados