Схема технологического процесса

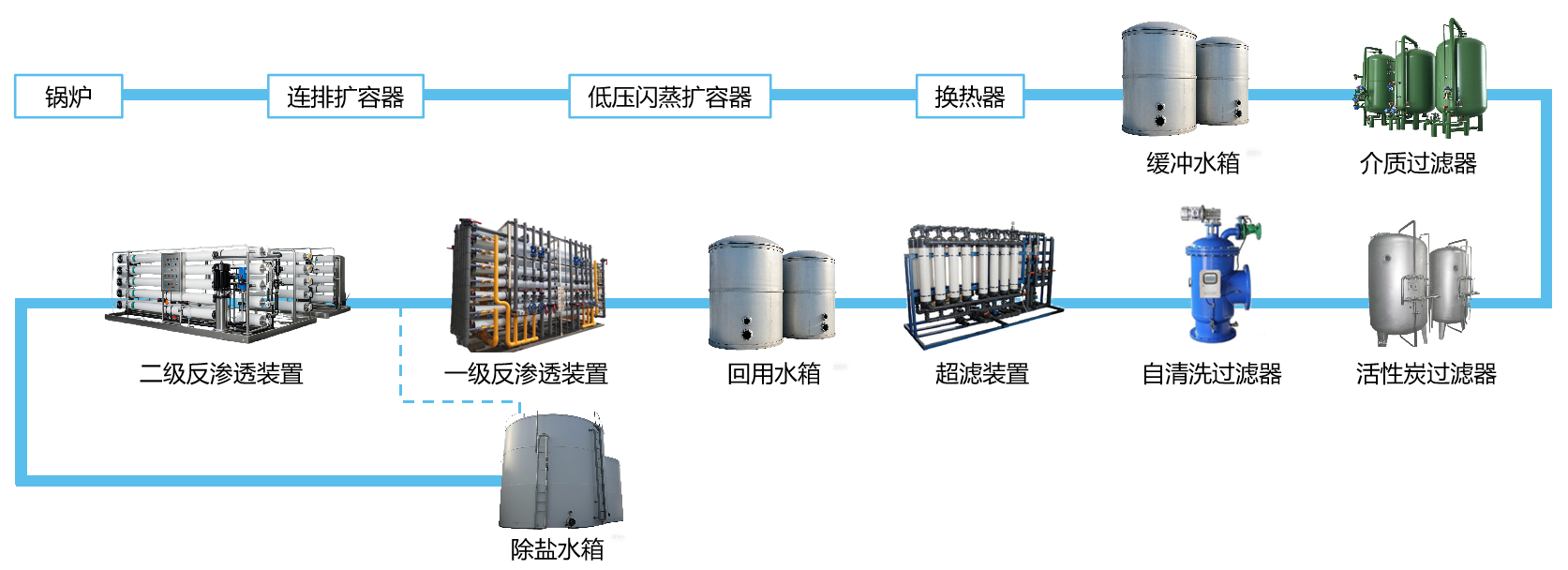

Вода, отработанная из котла, проходит обработку в системе испарения, системе теплообмена, многослойной фильтрации, адсорбции на активированном угле и ультрафильтрации для удаления взвешенных твердых частиц и примесей. Для предотвращения образования накипи и коррозии добавляются химические вещества, такие как кальцинированная сода и фосфаты, что позволяет одновременно стабилизировать качество воды и повторно использовать ресурсы. Это снижает износ оборудования и продлевает срок его службы. Благодаря применению системы «запуска одной кнопкой» и интеллектуальных технологий, система очистки сточных вод, отработанных из котла, обеспечивает значительное повышение эффективности, точности и экологичности.

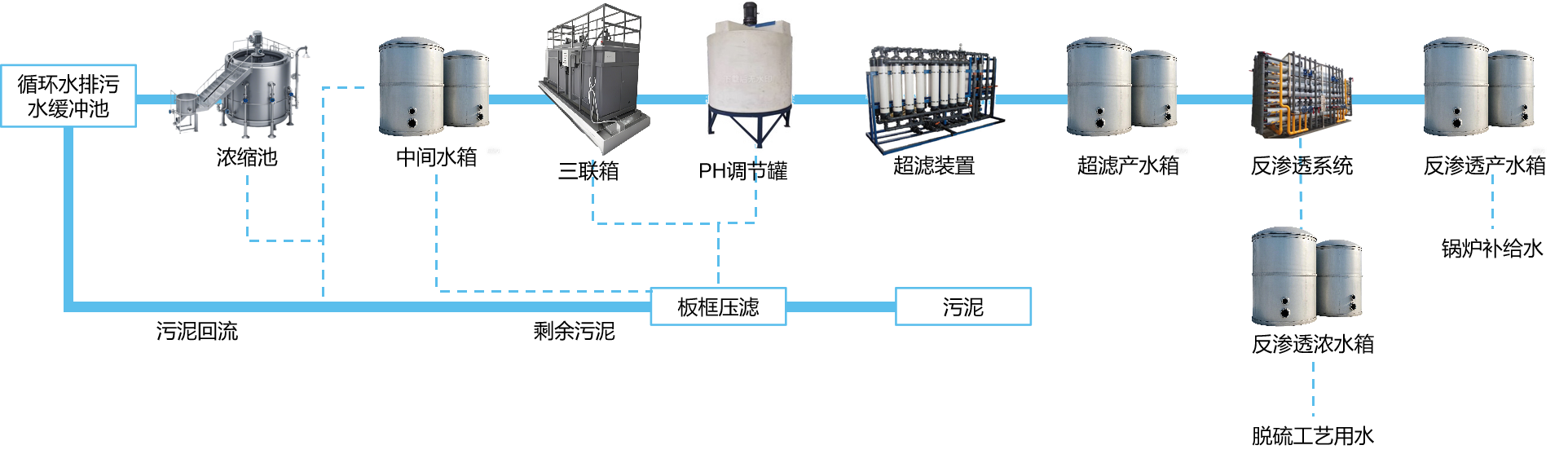

Сточные воды проходят предварительную обработку методом коагуляции и осаждения в сочетании с ультрафильтрацией и мембранным разделением методом обратного осмоса для очистки воды, повышения эффективности циркуляции, а также достижения энергосбережения и снижения потребления. Благодаря этим процессам сточные воды из циркуляционной системы электростанции могут быть повторно использованы и эффективно удалены загрязняющие вещества. Общая стоимость контролируется, а экологические преимущества значительны. Это важная вспомогательная технология для создания экологически чистой электростанции.

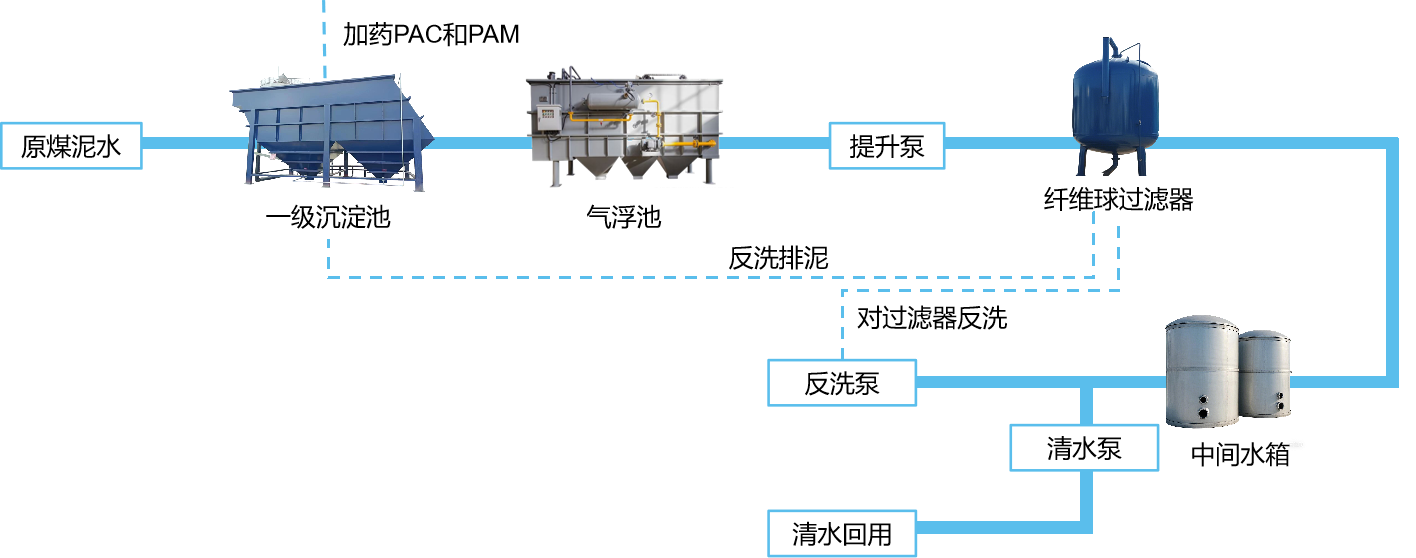

Процесс очистки сочетает коагуляционное осаждение и флотацию с растворенным воздухом для быстрого отделения угольной пыли и взвешенных твердых частиц, дополненные фильтрацией с помощью волокнистых шариков для углубленной очистки. Такой подход отличается высокой эффективностью очистки, извлечением угольного шлама, снижением мутности и экономией водных ресурсов, что делает его пригодным для очистки сточных вод с высокой нагрузкой.

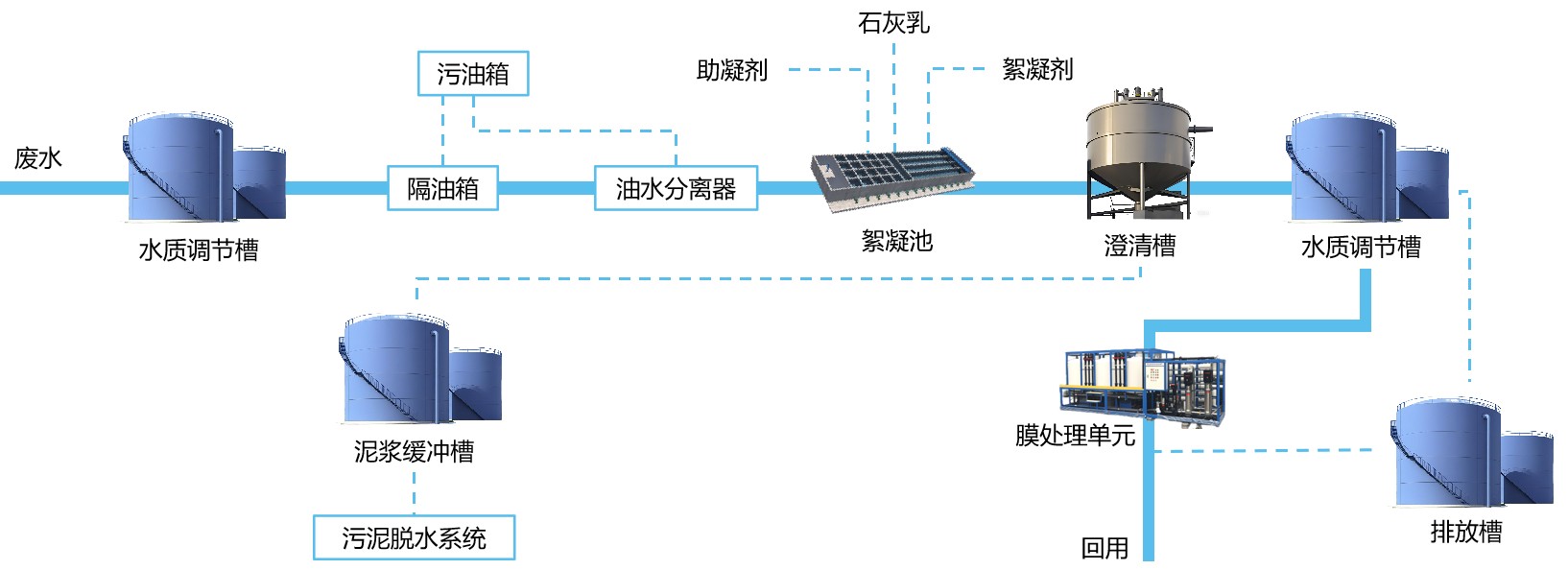

Процесс очистки включает в себя отделение плавающей нефти с помощью маслоотделителя, разрушение структуры эмульгированной нефти путем электрокоагуляции и удаление остаточной нефти путем коагуляционного осаждения и ультрафильтрации через мембраны. Это обеспечивает тщательное разделение нефти и воды и извлечение ресурсов. Очищенная вода может быть непосредственно использована повторно или сброшена после соответствия стандартам, что обеспечивает как экономические, так и экологические преимущества. С помощью количественного анализа данных, технических сравнений и тематических исследований систематически демонстрируются преимущества и практическая применимость этой высокоэффективной технологии очистки.

Процесс 1: Уменьшение объема концентрата + испарение дымовых газов через обходной канал

1. Сначала сточные воды после десульфуризации подвергаются концентрированию и уменьшению объема за счет низкотемпературного многоступенчатого испарения или концентрирования с использованием отработанного тепла, достигая степени концентрирования более 80%.

2. Затем концентрированные сточные воды обрабатываются методом испарения из дымовых газов, при котором вся вода испаряется. Примеси, такие как соли, улавливаются пылесборником вместе с летучей золой, содержащейся в дымовых газах.

Процесс 2: Предварительная обработка + Электролитическое образование хлора

1. Сточные воды, образующиеся в процессе десульфуризации, проходят предварительную обработку путем коагуляции, осветления и фильтрации, чтобы обеспечить соответствие таких показателей, как ионы фтора и взвешенные твердые частицы, требованиям для электролитического получения хлора.

2. Предварительно очищенная вода смешивается с морской водой и используется в качестве исходной воды для производства электролитического хлора, что позволяет полностью использовать ресурсы сточных вод, образующихся в процессе десульфуризации.

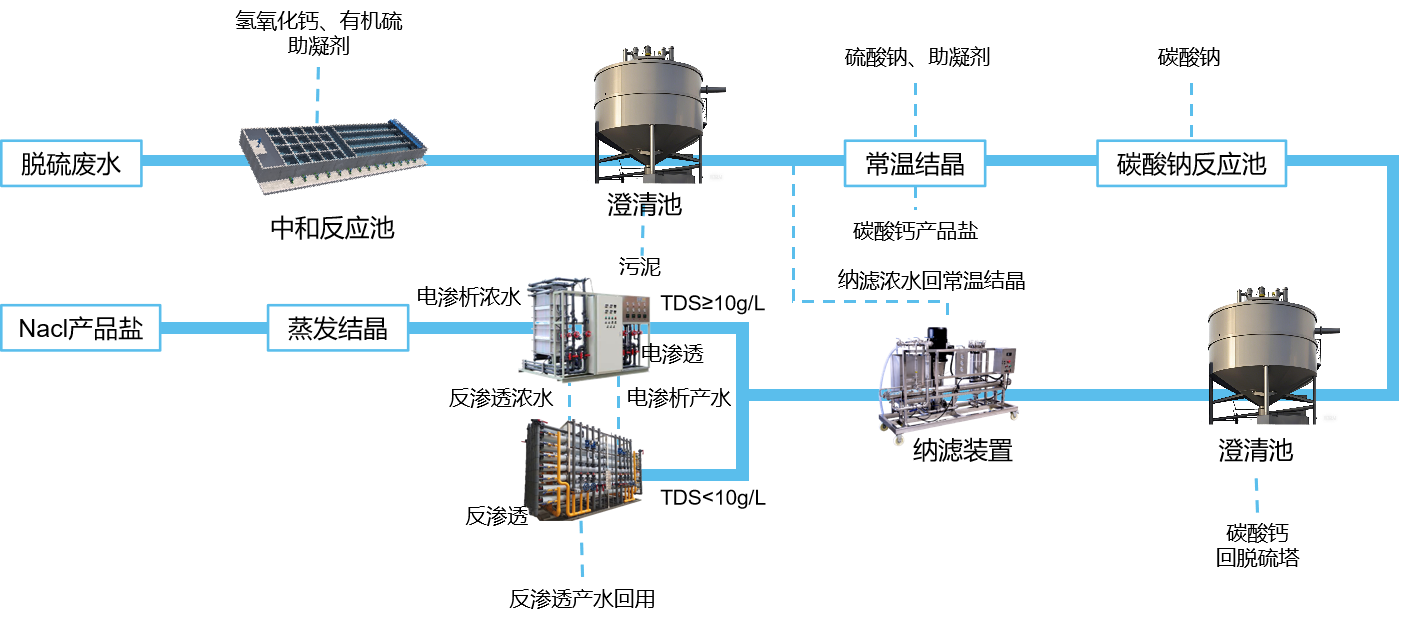

Процесс 3: Предварительная обработка + Разделение и очистка солей + Концентрирование + Кристаллизация

1. Предварительная обработка: Обеспечивает подачу высококачественной воды с пониженной мутностью и жесткостью для последующих систем, гарантируя стабильную работу и увеличивая интервалы между очисткой системы.

2. Разделение и очистка солей: Используются такие технологии, как многоступенчатая нанофильтрация, для разделения и очистки концентрированного рассола на две основные соли: NaCl и Na₂SO₄.

3. Концентрирование: Для концентрирования солей используются мембраны высокого давления, электродиализ и т. д., что позволяет уменьшить объем обработки для кристаллизации и снизить инвестиционные затраты.

4. Кристаллизация: Использует такие технологии, как механическое парокомпрессионное сжатие (MVR) и криогенная кристаллизация, для преобразования NaCl и Na₂SO₄ в твердые промышленные соли.

Технический резерв

Система, основанная на технологии испарительной кристаллизации, охватывает всю цепочку «предварительная обработка-концентрирование-кристаллизация», интегрируя высококоррозионностойкие компоненты и интеллектуальные алгоритмы. Она обеспечивает степень извлечения сточных вод ≥95% и чистоту кристаллической соли ≥98%, лидируя в отрасли по техническим показателям.

1. Технологии с высокой концентрацией соли: мембрана DTRO (степень извлечения ≥85%), испаритель (изготовлен из титанового сплава, устойчивого к коррозии Cl⁻);

2. Процессы предварительной обработки: резервуар предварительного отстойника, трехсекционный резервуар (точный контроль pH/ОВП), отстойник;

3. Интеллектуальное управление: динамическое дозирование химических реагентов с помощью ИИ (значительно снижает затраты на химикаты).

Преимущества индустриализации

Модульная конструкция сокращает срок поставки до 120 дней и эффективно снижает затраты на независимую обработку, эксплуатацию и техническое обслуживание ключевых компонентов.

1. Быстрая доставка: модульная конструкция + стандартизированное производство + цифровое взаимодействие;

2. Преимущества в стоимости**: Глобальная структура цепочки поставок + передовое глобальное интеллектуальное оборудование для обработки данных + автоматизированное проектирование с использованием ИИ;

3. Сервис с замкнутым циклом: эксплуатация и техническое обслуживание на протяжении всего жизненного цикла (удаленный мониторинг с использованием ИИ, существенное снижение эксплуатационных расходов).

Сопутствующие товары