工艺一: 浓液减量化+旁路烟气蒸发

1、脱硫废水首先经过低温多效蒸发或余热浓缩进行浓缩减量,浓缩倍率达80%以上。

2、浓缩后废水经过旁路烟气蒸发处理,废水全部蒸发。蒸发后的盐等杂质随烟气中的飞灰一起被除尘器捕捉。

工艺二: 预处理+电解制氯

1、脱硫废水经过混凝澄清过滤预处理,保证出水氟离子、悬浮物等指标满足电解制氯要求。

2、预处理合格的产水,与海水混合,作为电解制氯原水使用,实现脱硫废水全部资源化利用。

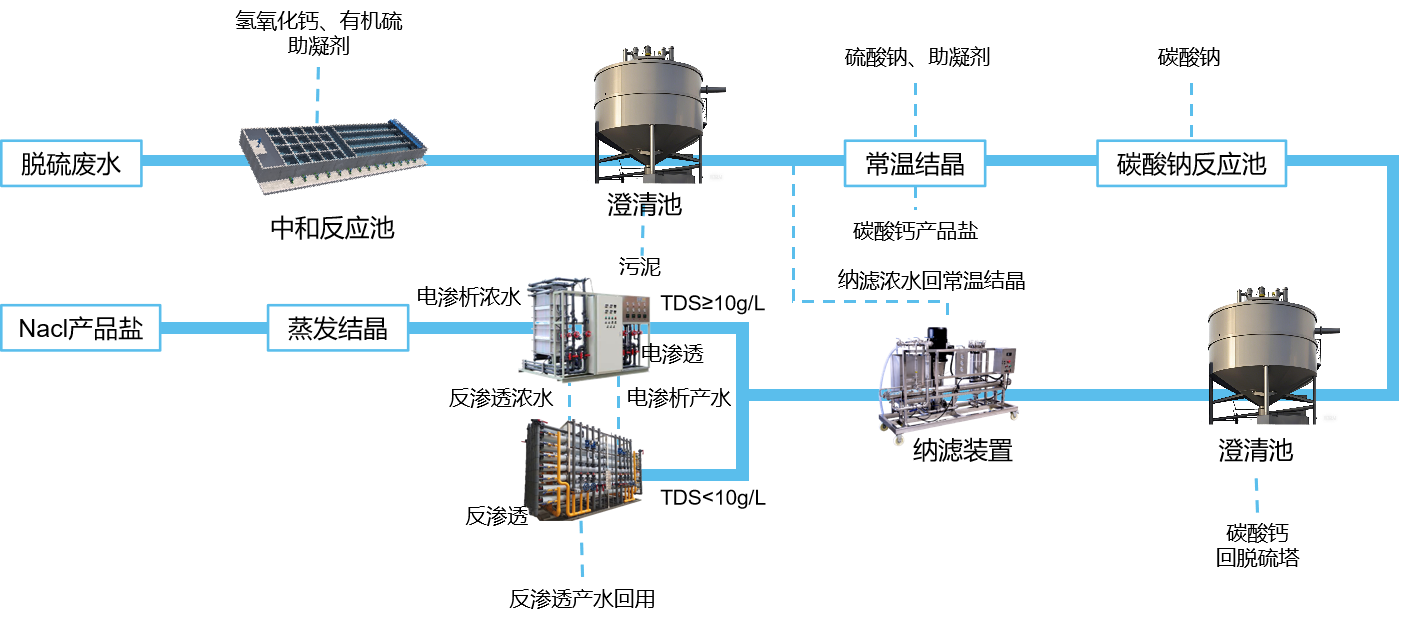

工艺三: 预处理+分盐纯化+浓缩减量+结晶

1、预处理为后续系统提供除浊、除硬后的优质进水,保证系统的稳定运行,延长了系统的清洗时间。

2、分盐纯化工艺采用多级纳滤等技术进行分盐与纯化,将浓盐水分成NaCl和Na₂so₄两种主要盐分。

3、浓缩工艺采用高压膜、电渗析等对盐分进行浓缩,减少结品部分的处理量,降低投资。

4、结晶段采用MVR、冷冻结晶等技术,将NaCl和Na2S04转化为固体工业盐。