Processtroomdiagram

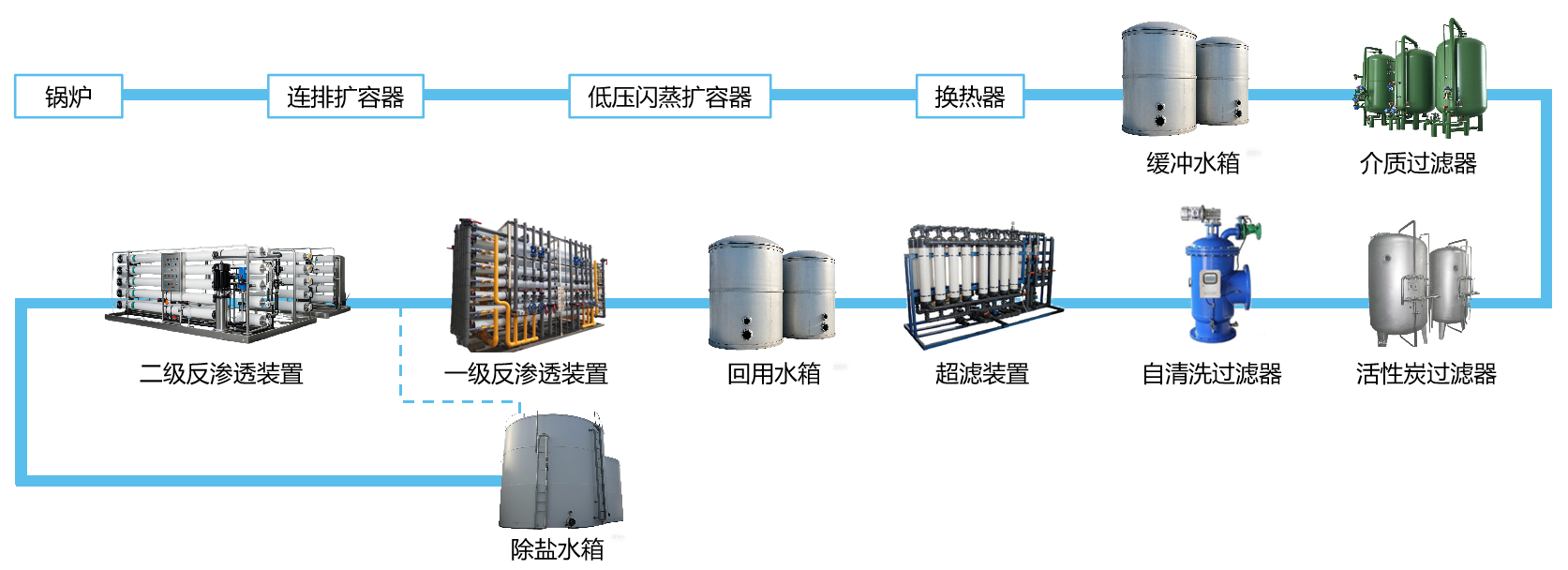

Het spuiwater van de ketel wordt behandeld via een verdampingssysteem, een warmtewisselaar, meerlaagse filtratie, adsorptie met actieve kool en ultrafiltratie om zwevende deeltjes en onzuiverheden te verwijderen. Chemicaliën zoals natriumcarbonaat en fosfaat worden toegevoegd om kalkaanslag en corrosie te voorkomen, waardoor tegelijkertijd de waterkwaliteit wordt gestabiliseerd en grondstoffen worden hergebruikt. Dit vermindert slijtage van de apparatuur en verlengt de levensduur. Door de toepassing van een "startknop" en intelligente technologieën behaalt het systeem voor de behandeling van spuiwater van de ketel aanzienlijke verbeteringen op het gebied van efficiëntie, precisie en duurzaamheid.

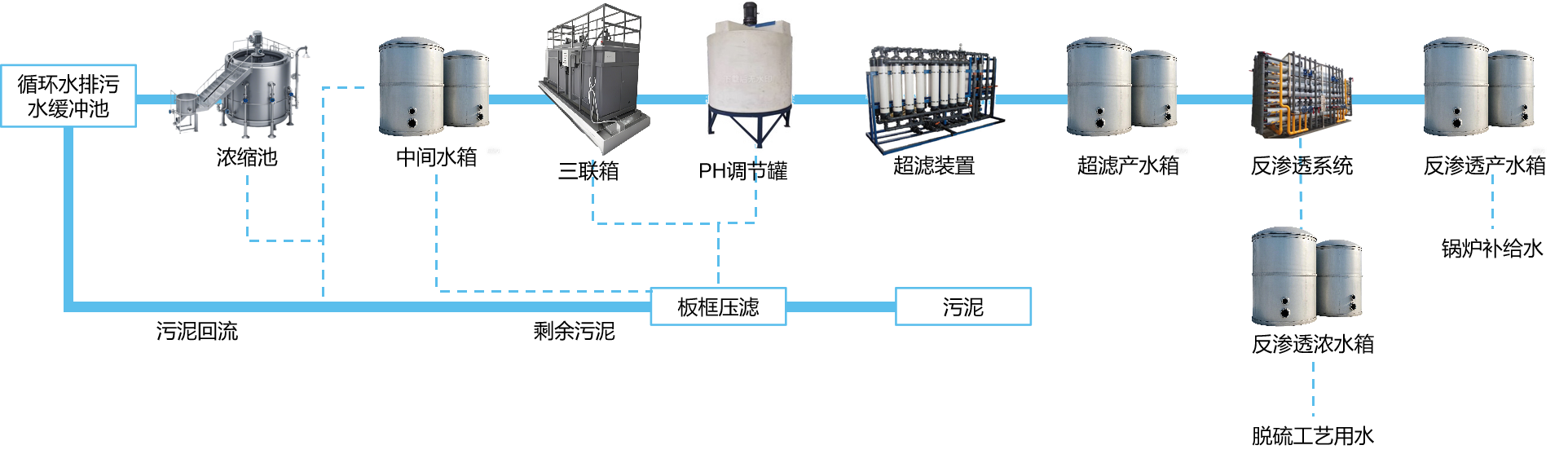

Het afvalwater ondergaat een voorbehandeling door middel van coagulatie en sedimentatie, gecombineerd met ultrafiltratie en scheiding door middel van omgekeerde osmosemembranen. Dit zorgt voor een betere waterkwaliteit, een hogere circulatie-efficiëntie en energiebesparing en een lager waterverbruik. Dankzij deze processen kan het afvalwater uit het circulatiesysteem van de energiecentrale hergebruikt worden en kunnen verontreinigende stoffen efficiënt verwijderd worden. De totale kosten blijven beheersbaar en de milieuvoordelen zijn aanzienlijk. Dit is een belangrijke ondersteunende technologie voor het realiseren van een groene energiecentrale.

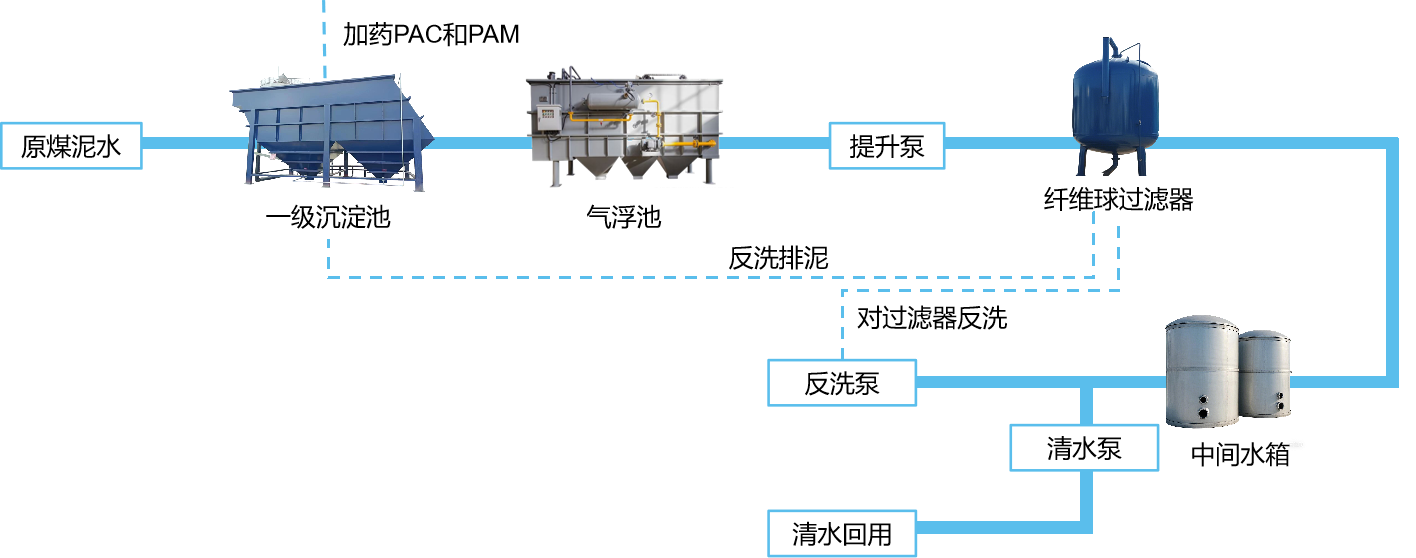

Het behandelingsproces combineert coagulatie-sedimentatie en opgeloste luchtflotatie om steenkoolpoeder en zwevende deeltjes snel te scheiden, aangevuld met vezelbalfiltratie voor geavanceerde zuivering. Deze aanpak kenmerkt zich door een hoge behandelingsefficiëntie, terugwinning van steenkoolslib, verminderde troebelheid en waterbesparing, waardoor het geschikt is voor afvalwater met een hoge belasting.

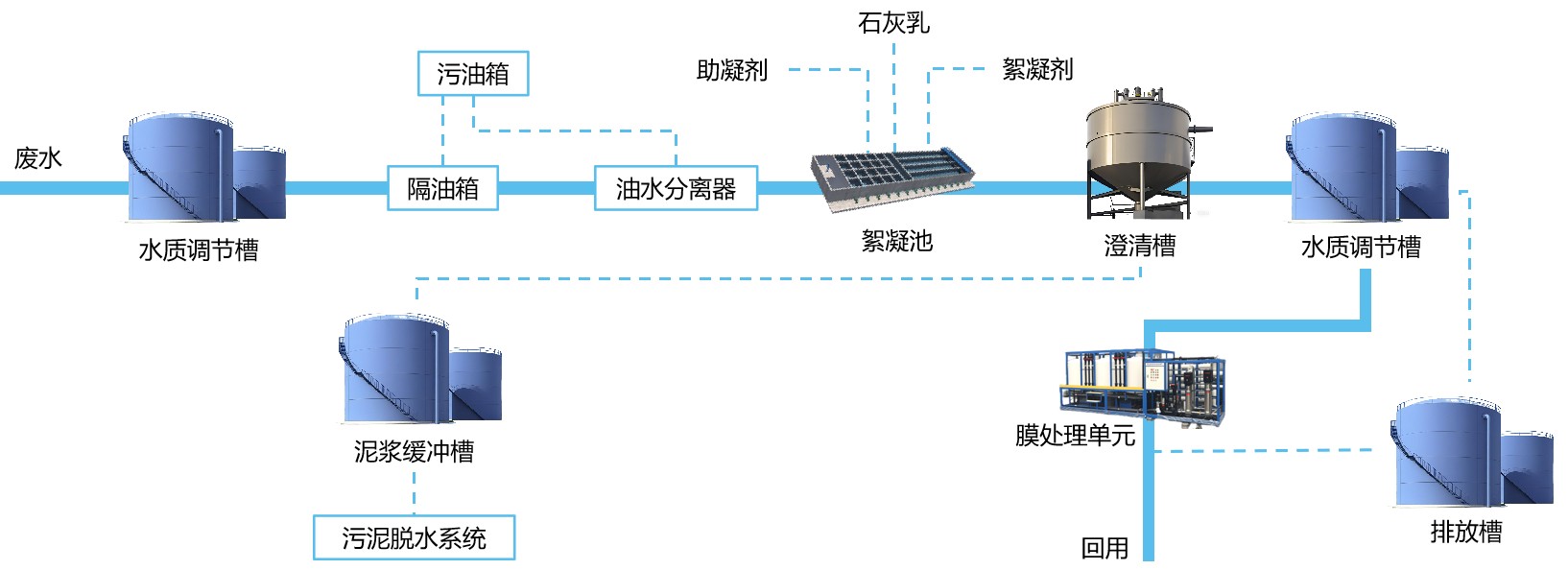

Het behandelingsproces omvat het scheiden van drijvende olie met behulp van een olieafscheider, het verstoren van de structuur van geëmulgeerde olie door middel van elektrocoagulatie en het verwijderen van resterende olie door middel van coagulatie, sedimentatie en ultrafiltratiemembranen. Dit garandeert een grondige scheiding van olie en water en terugwinning van grondstoffen. Het behandelde water kan direct worden hergebruikt of, na te voldoen aan de normen, worden geloosd, wat zowel economische als milieuvoordelen oplevert. Door middel van datakwantificatie, technische vergelijkingen en casestudies worden de vooruitgang en de praktische toepasbaarheid van deze zeer efficiënte behandelingstechnologie systematisch aangetoond.

Proces 1: Volumevermindering van het concentraat + verdamping van rookgassen via bypass

1. Het ontzwavelingsafvalwater ondergaat eerst een concentratie- en volumeverminderingsproces door middel van meertrapsverdamping bij lage temperatuur of concentratie met restwarmte, waardoor een concentratieverhouding van meer dan 80% wordt bereikt.

2. Het geconcentreerde afvalwater wordt vervolgens behandeld door middel van bypass-rookgasverdamping, waarbij al het water verdampt. Onzuiverheden zoals zouten worden samen met vliegas in de rookgassen door de stofafscheider opgevangen.

Proces 2: Voorbehandeling + Elektrolytische chloorproductie

1. Het ontzwavelingsafvalwater ondergaat een voorbehandeling door middel van coagulatie, klaring en filtratie om ervoor te zorgen dat indicatoren zoals fluoride-ionen en zwevende deeltjes voldoen aan de eisen voor elektrolytische chloorproductie.

2. Het voorbehandelde water wordt gemengd met zeewater en gebruikt als grondstof voor de elektrolytische chloorproductie, waardoor het afvalwater van de ontzwaveling volledig wordt benut.

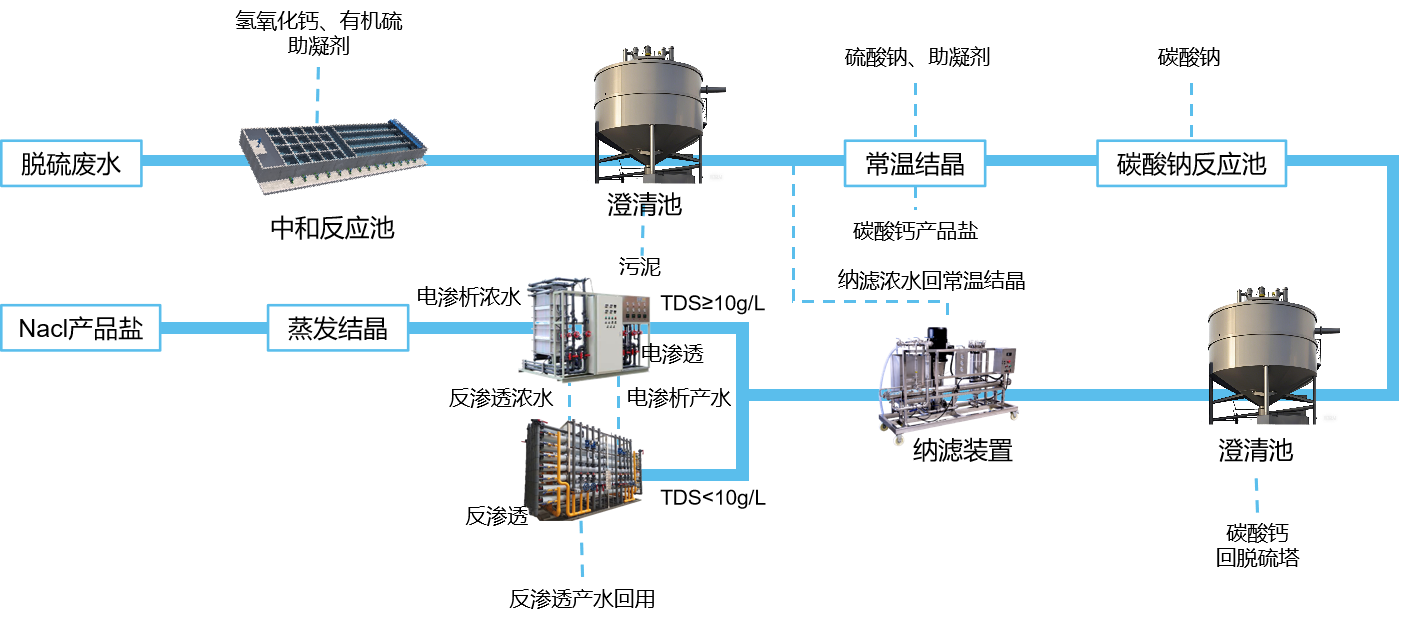

Proces 3: Voorbehandeling + Zoutscheiding en -zuivering + Concentratie + Kristallisatie

1. Voorbehandeling: Zorgt voor hoogwaardig inlaatwater met een verlaagde troebelheid en hardheid voor de daaropvolgende systemen, waardoor een stabiele werking wordt gegarandeerd en de reinigingsintervallen van het systeem worden verlengd.

2. Zoutscheiding en -zuivering: Maakt gebruik van technologieën zoals meertraps nanofiltratie om geconcentreerd pekelwater te scheiden en te zuiveren in twee hoofdzouten: NaCl en Na₂SO₄.

3. Concentratie: Hierbij worden hogedrukmembranen, elektrodialyse, enz. gebruikt om zouten te concentreren, waardoor het behandelingsvolume voor kristallisatie wordt verminderd en de investeringskosten worden verlaagd.

4. Kristallisatie: Hierbij worden technologieën zoals MVR (Mechanical Vapor Recompression) en vrieskristallisatie gebruikt om NaCl en Na₂SO₄ om te zetten in vaste industriële zouten.

Technische reserve

Het systeem is gebaseerd op verdampingskristallisatietechnologie en omvat de volledige keten van "voorbehandeling-concentratie-kristallisatie", waarbij zeer corrosiebestendige componenten en intelligente algoritmen zijn geïntegreerd. Het behaalt een afvalwaterterugwinningspercentage van ≥95% en een zuiverheid van kristallijn zout van ≥98%, waarmee het toonaangevend is in de sector op het gebied van technische indicatoren.

1. Technologieën voor hoge zoutconcentraties: DTRO-membraan (terugwinningspercentage ≥85%), verdamper (materiaal van titaniumlegering, bestand tegen Cl⁻-corrosie);

2. Voorbehandelingsprocessen: voorbezinkingstank, driekamertank (nauwkeurige pH/ORP-regeling), bezinktank;

3. Intelligente besturing: Dynamische chemische dosering door AI (verlaagt de chemische kosten aanzienlijk).

Voordelen van industrialisatie

Het modulaire ontwerp verkort de levertijd tot 120 dagen en verlaagt effectief de kosten voor de afzonderlijke verwerking, bediening en het onderhoud van belangrijke componenten.

1. Snelle levering: Modulair ontwerp + gestandaardiseerde productie + digitale samenwerking;

2. Kostenvoordelen**: Wereldwijde toeleveringsketen + geavanceerde, intelligente verwerkingsapparatuur wereldwijd + AI-ontwerp met computerondersteuning;

3. Gesloten-lusservice: Volledige levenscyclusbeheer en onderhoud (AI-monitoring op afstand, aanzienlijke verlaging van de operationele en onderhoudskosten).

Gerelateerde producten