Sơ đồ quy trình

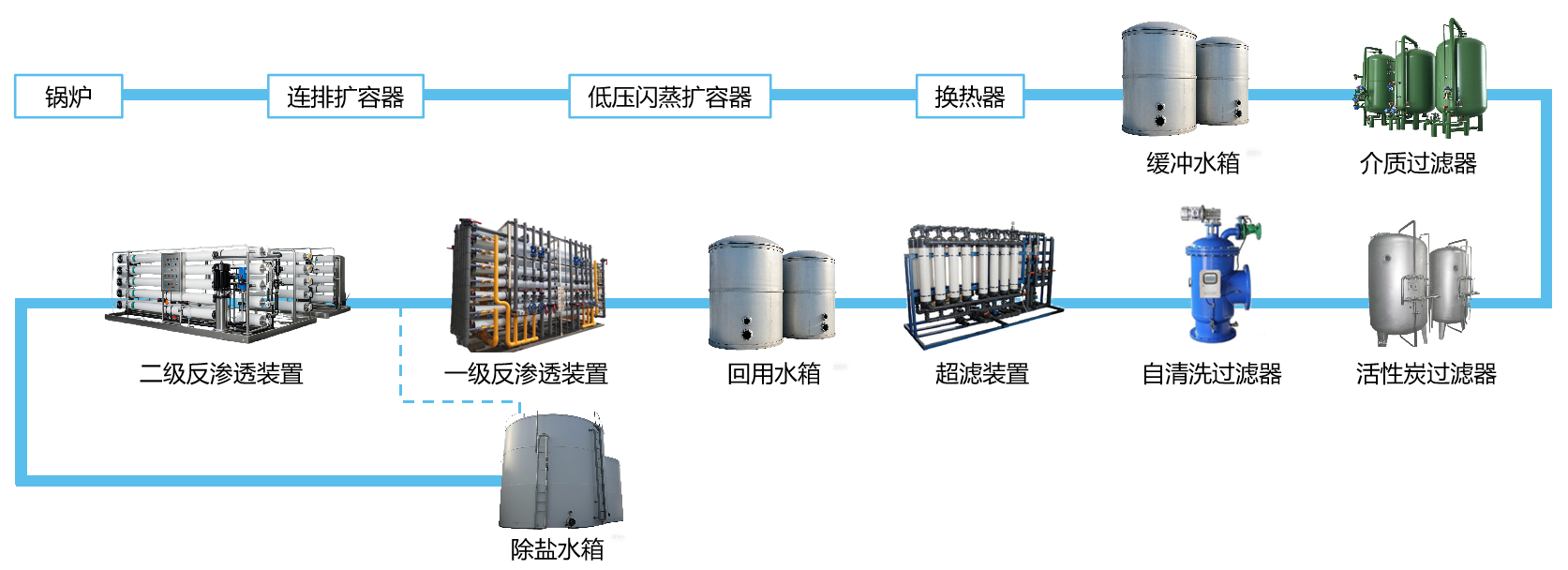

Nước thải xả lò hơi được xử lý qua hệ thống bay hơi, hệ thống trao đổi nhiệt, lọc đa tầng, hấp phụ bằng than hoạt tính và siêu lọc để loại bỏ chất rắn lơ lửng và tạp chất. Các hóa chất như soda ash và phosphat được thêm vào để ngăn ngừa đóng cặn và ăn mòn, đồng thời giúp ổn định chất lượng nước và tái sử dụng tài nguyên. Điều này làm giảm hao mòn thiết bị và kéo dài tuổi thọ. Thông qua việc ứng dụng công nghệ "khởi động một nút" và các công nghệ thông minh, hệ thống xử lý nước thải xả lò hơi đạt được những cải tiến vượt bậc về hiệu quả, độ chính xác và tính bền vững.

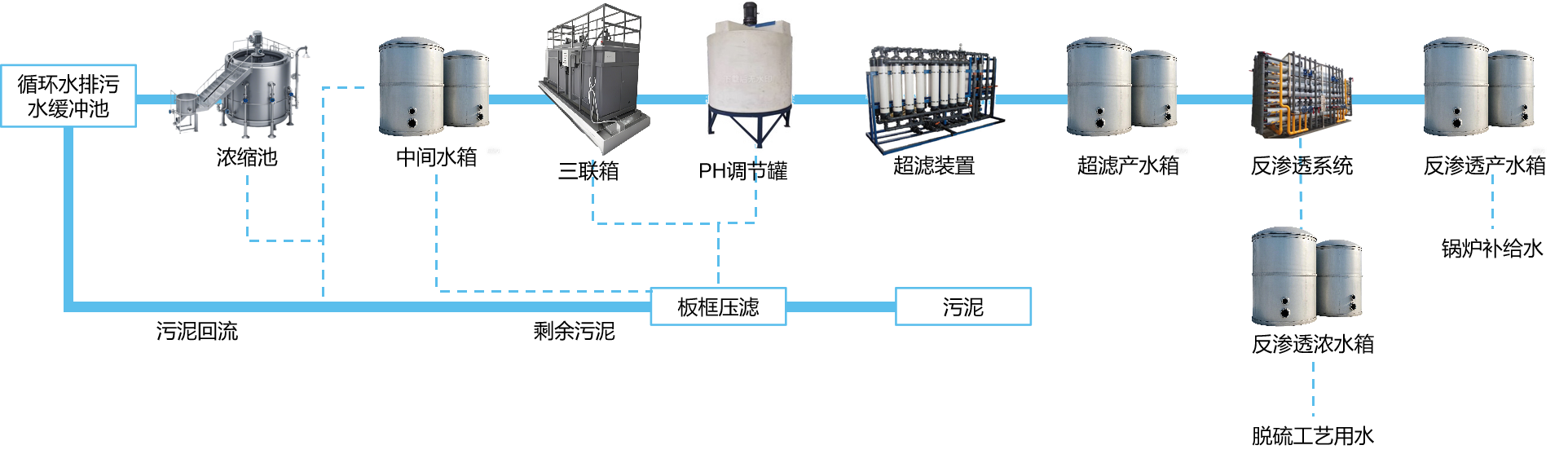

Nước thải trải qua quá trình tiền xử lý keo tụ và lắng đọng, kết hợp với siêu lọc và tách màng thẩm thấu ngược để làm sạch chất lượng nước, nâng cao hiệu quả tuần hoàn, đồng thời tiết kiệm năng lượng và giảm tiêu thụ. Thông qua các quy trình trên, nước thải từ hệ thống nước tuần hoàn của nhà máy điện có thể được tái sử dụng tài nguyên và loại bỏ chất ô nhiễm hiệu quả. Chi phí tổng thể được kiểm soát, và lợi ích môi trường rất đáng kể. Đây là một công nghệ hỗ trợ quan trọng để hiện thực hóa nhà máy điện xanh.

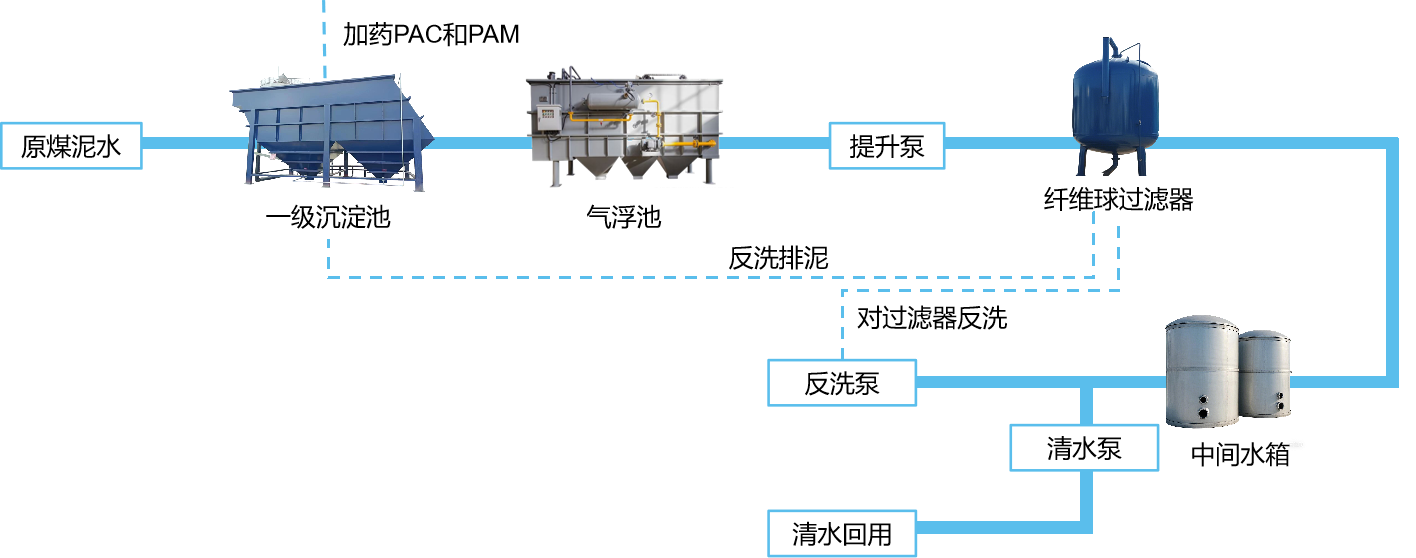

Quy trình xử lý kết hợp lắng cặn keo tụ và tuyển nổi bằng khí hòa tan để nhanh chóng tách bột than và chất rắn lơ lửng, được bổ sung bằng lọc cầu sợi để tinh chế nâng cao. Phương pháp này có hiệu quả xử lý cao, thu hồi bùn than, giảm độ đục và tiết kiệm tài nguyên nước, do đó thích ứng tốt với đặc điểm nước thải có tải trọng cao.

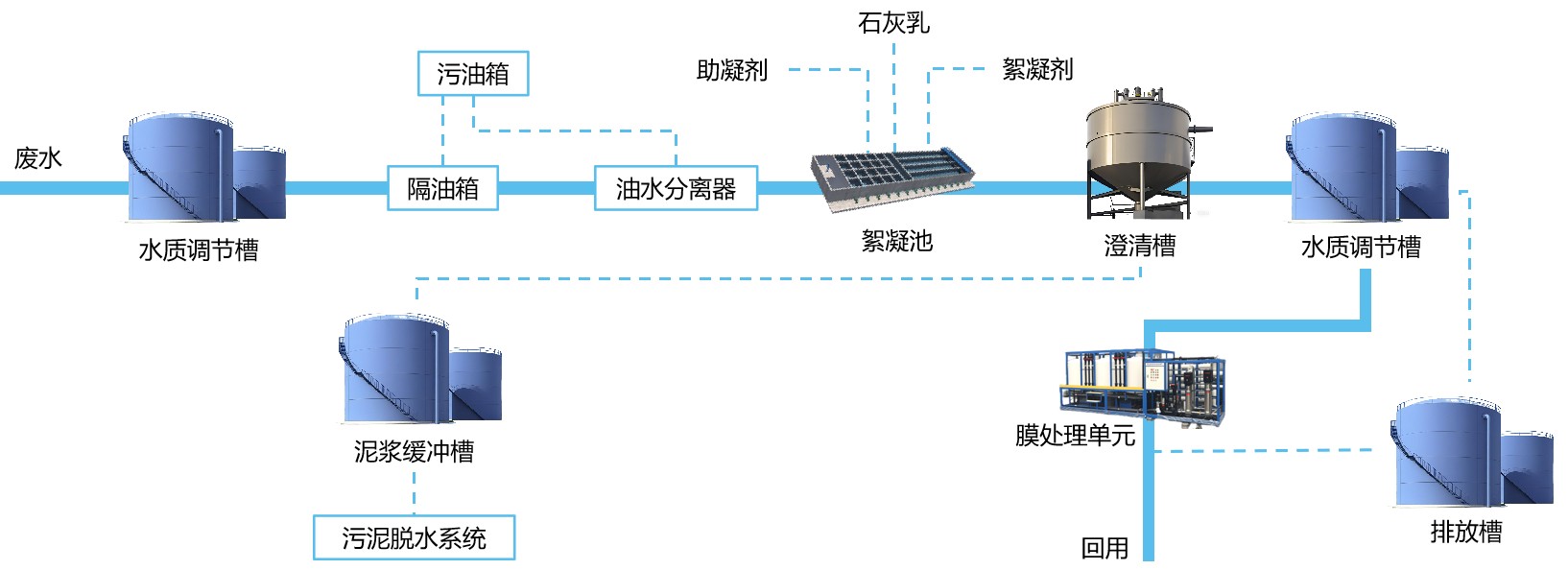

Quy trình xử lý bao gồm việc tách dầu nổi bằng thiết bị tách dầu, phá vỡ cấu trúc dầu nhũ hóa bằng phương pháp điện phân đông tụ, và loại bỏ dầu còn sót lại thông qua quá trình lắng đọng đông tụ và màng siêu lọc. Điều này đảm bảo quá trình tách dầu khỏi nước triệt để và thu hồi tài nguyên. Nước đã qua xử lý có thể được tái sử dụng trực tiếp hoặc thải ra môi trường sau khi đáp ứng các tiêu chuẩn, mang lại lợi ích cả về kinh tế và môi trường. Thông qua định lượng dữ liệu, so sánh kỹ thuật và các nghiên cứu trường hợp, tính tiên tiến và tính khả thi của công nghệ xử lý hiệu quả cao này được chứng minh một cách có hệ thống.

Quy trình 1: Giảm thể tích chất cô đặc + Bỏ qua quá trình bay hơi khí thải

1. Nước thải khử lưu huỳnh trước tiên trải qua quá trình cô đặc và giảm thể tích bằng phương pháp bay hơi đa tầng ở nhiệt độ thấp hoặc cô đặc bằng nhiệt thải, đạt được tỷ lệ cô đặc trên 80%.

2. Nước thải cô đặc sau đó được xử lý bằng phương pháp bay hơi khí thải vòng qua, trong đó toàn bộ nước được bay hơi. Các tạp chất như muối được thu giữ bởi bộ thu bụi cùng với tro bay trong khí thải.

Quy trình 2: Xử lý sơ bộ + Tạo clo bằng điện phân

1. Nước thải khử lưu huỳnh trải qua quá trình tiền xử lý bằng phương pháp keo tụ, làm sạch và lọc để đảm bảo các chỉ tiêu như ion florua và chất rắn lơ lửng đáp ứng yêu cầu cho quá trình tạo clo bằng điện phân.

2. Nước đã qua xử lý sơ bộ được trộn với nước biển và sử dụng làm nước nguyên liệu cho quá trình sản xuất clo bằng phương pháp điện phân, giúp tận dụng tối đa nguồn tài nguyên từ nước thải khử lưu huỳnh.

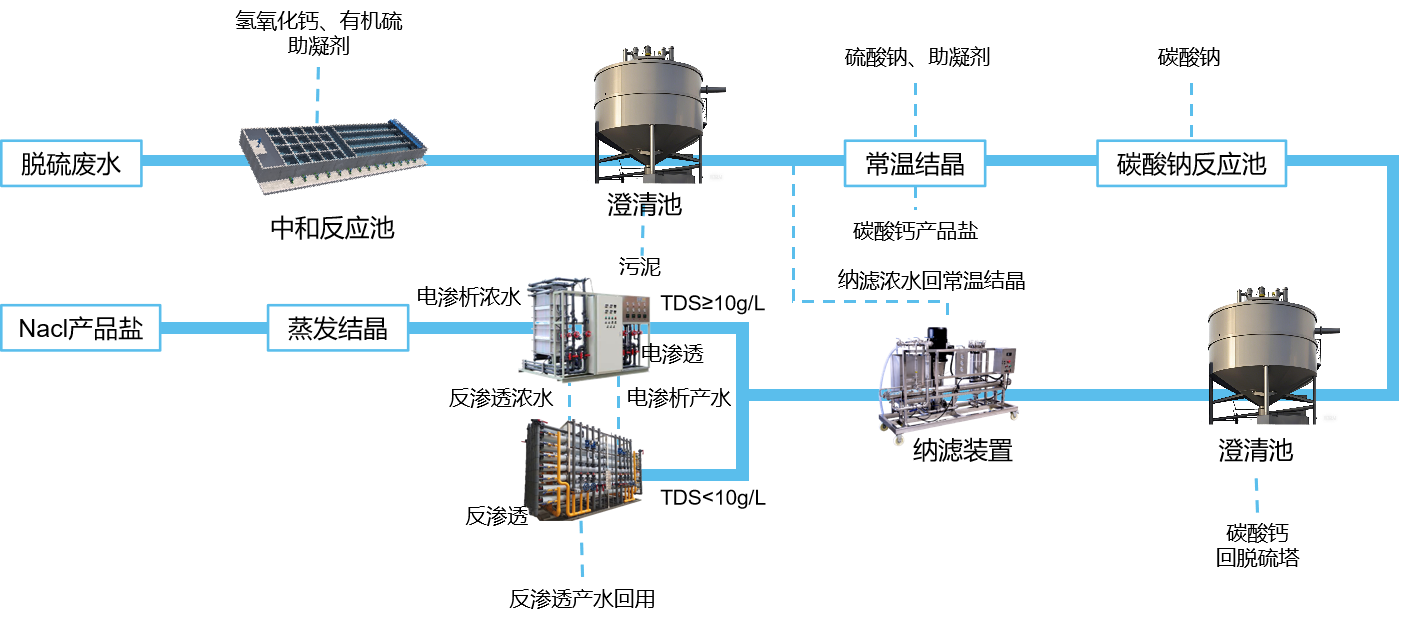

Quy trình 3: Xử lý sơ bộ + Tách và tinh chế muối + Cô đặc + Kết tinh

1. Xử lý sơ bộ: Cung cấp nước đầu vào chất lượng cao với độ đục và độ cứng giảm cho các hệ thống tiếp theo, đảm bảo hoạt động ổn định và kéo dài khoảng thời gian giữa các lần vệ sinh hệ thống.

2. Tách và tinh chế muối: Sử dụng các công nghệ như lọc nano nhiều tầng để tách và tinh chế nước muối đậm đặc thành hai loại muối chính: NaCl và Na₂SO₄.

3. Cô đặc: Sử dụng màng áp suất cao, điện phân, v.v., để cô đặc muối, giảm thể tích xử lý cho quá trình kết tinh và giảm chi phí đầu tư.

4. Kết tinh: Sử dụng các công nghệ như MVR (Tái nén hơi cơ học) và kết tinh đông lạnh để chuyển đổi NaCl và Na₂SO₄ thành các muối công nghiệp dạng rắn.

Dự trữ kỹ thuật

Tập trung vào công nghệ kết tinh bay hơi, hệ thống bao trùm toàn bộ chuỗi "xử lý sơ bộ - cô đặc - kết tinh", tích hợp các thành phần có khả năng chống ăn mòn cao và thuật toán thông minh. Hệ thống đạt tỷ lệ thu hồi nước thải ≥95% và độ tinh khiết của muối kết tinh ≥98%, dẫn đầu ngành về các chỉ tiêu kỹ thuật.

1. Công nghệ nồng độ muối cao: Màng DTRO (tỷ lệ thu hồi ≥85%), thiết bị bay hơi (vật liệu hợp kim titan, chống ăn mòn Cl⁻);

2. Các quy trình tiền xử lý: bể lắng sơ bộ, bể ba ngăn (kiểm soát chính xác pH/ORP), bể lắng;

3. Điều khiển thông minh: Định lượng hóa chất động bằng AI (giảm đáng kể chi phí hóa chất).

Lợi thế của công nghiệp hóa

Thiết kế dạng mô-đun giúp rút ngắn chu kỳ giao hàng xuống còn 120 ngày và giảm thiểu hiệu quả chi phí gia công riêng lẻ, vận hành và bảo trì các bộ phận chính.

1. Giao hàng nhanh chóng: Thiết kế dạng mô-đun + sản xuất tiêu chuẩn hóa + hợp tác kỹ thuật số;

2. Lợi thế về chi phí:** Chuỗi cung ứng toàn cầu + thiết bị xử lý thông minh tiên tiến toàn cầu + thiết kế hỗ trợ bởi trí tuệ nhân tạo;

3. Dịch vụ khép kín: Vận hành và bảo trì trọn vòng đời (giám sát từ xa bằng AI, giảm đáng kể chi phí vận hành và bảo trì).

Sản phẩm liên quan